Цель статьи — проанализировать теоретические и некоторые практические аспекты работы домашней ректификационной колонны, предназначенной для получения этилового спирта, а также развеять наиболее распространенные мифы в Интернете и уточнить моменты, о которых продавцы оборудования «молчат.

Ректификация спирта – это разделение многокомпонентной спиртосодержащей смеси на чистые фракции (этиловый и метиловый спирты, вода, сивушные масла, альдегиды и др.), имеющие разную температуру кипения, путем многократного выпаривания жидкости и конденсации пара в контактных аппаратах (тарелках или форсунки) в специальных противоточных башнях.

С физической точки зрения ректификация возможна, так как изначально концентрация отдельных компонентов смеси в паровой и жидкой фазах различна, но система стремится к равновесию: одинаковые давление, температура и концентрация всех веществ в каждой фаза. При контакте с жидкостью пар обогащается летучими (низкокипящими) компонентами, а жидкость, в свою очередь, обогащается малолетучими (высококипящими) компонентами. Одновременно с обогащением происходит теплообмен.

Момент контакта (взаимодействия потоков) пара и жидкости называется процессом тепломассообмена.

За счет разнонаправленности движений (пар идет вверх, а жидкость вниз) при достижении системой равновесия в верхней части ректификационной колонны можно отдельно выделить практически чистые компоненты, входившие в состав ректификационной колонны смеси. Сначала выходят вещества с более низкой температурой кипения (альдегиды, сложные эфиры и спирты), затем с высокой (сивушные масла).

Состояние баланса. Он появляется на самом пределе фазового разделения. Этого можно добиться только при одновременном соблюдении двух условий:

- Равное давление каждого отдельного компонента смеси.

- Температура и концентрация веществ в обеих фазах (паровой и жидкой) одинаковы.

Чем чаще система сбалансирована, тем эффективнее передача тепла и массы и разделение смеси на отдельные компоненты.

В другой статье вы узнаете: Самогонный аппарат Бахус.

Разница между дистилляцией и ректификацией

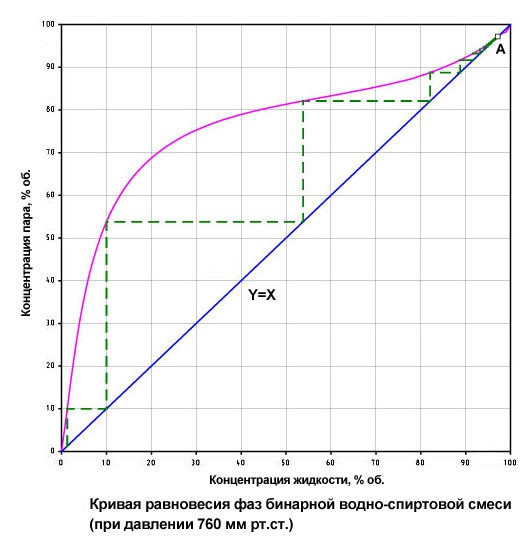

Как видно из графика, из 10% спиртового раствора (браги) можно получить 40% самогон, причем при второй перегонке этой смеси выйдет дистиллят 60 градусов, а при третьей — 70%. Возможны следующие диапазоны: 10-40; 40-60; 60-70; 70-75 и так далее до максимума 96%.

Теоретически для получения чистого спирта требуется от 9 до 10 последовательных перегонок в самогонном аппарате. На практике перегонка спиртосодержащих жидкостей концентрацией более 20-30% взрывоопасна, к тому же из-за больших энергетических и временных затрат экономически не выгодна.

С этой точки зрения ректификация спирта представляет собой минимум 9-10 одновременных перегонок, расположенных в шахматном порядке, происходящих в разных контактных элементах колонны (насадках или тарелках) по всей высоте.

| Разница | Дистилляция | Исправление |

| Органолептика напитка | Сохраняет аромат и вкус исходного сырья. | Получается чистый спирт без запаха и вкуса (у проблемы есть решение). |

| Сила на выходе | Это зависит от количества перегонок и конструкции аппарата (обычно 40-65%). | До 96%. |

| Степень разделения на фракции | Низкая, смешиваются вещества даже с разной температурой кипения, исправить это невозможно. | Можно выделить особо чистые вещества (только с разной температурой кипения). |

| Способность удалять вредные вещества | Низкий или средний. Для улучшения качества требуется минимум две перегонки с фракционированием хотя бы в одной из них. | Высокая, при правильном подходе отсекаются все вредные вещества. |

| Потеря алкоголя | Высоко. Даже при правильном подходе можно извлечь до 80% от общего количества, сохраняя при этом приемлемое качество. | Под. Теоретически можно извлечь весь этиловый спирт без потери качества. На практике не менее 1-3% потерь. |

| Сложность техники для домашней реализации | Низкий и средний. Подойдет даже самый примитивный аппарат с катушкой. Возможен апгрейд оборудования. Технология дистилляции проста и понятна. В рабочем состоянии самогонный аппарат обычно не занимает много места. | Высоко. Требуется специальное оборудование, которое невозможно изготовить без знаний и опыта. Процесс более сложный для понимания, нужна хотя бы теоретическая предварительная подготовка. Колонка занимает больше места (особенно по высоте). |

| Опасность (по сравнению друг с другом), оба процесса огнеопасны и взрывоопасны. | Ввиду простоты самогонного аппарата перегонка несколько безопаснее (субъективное мнение автора статьи). | Из-за сложности оборудования, при работе с риском сделать больше ошибок, исправление более опасно. |

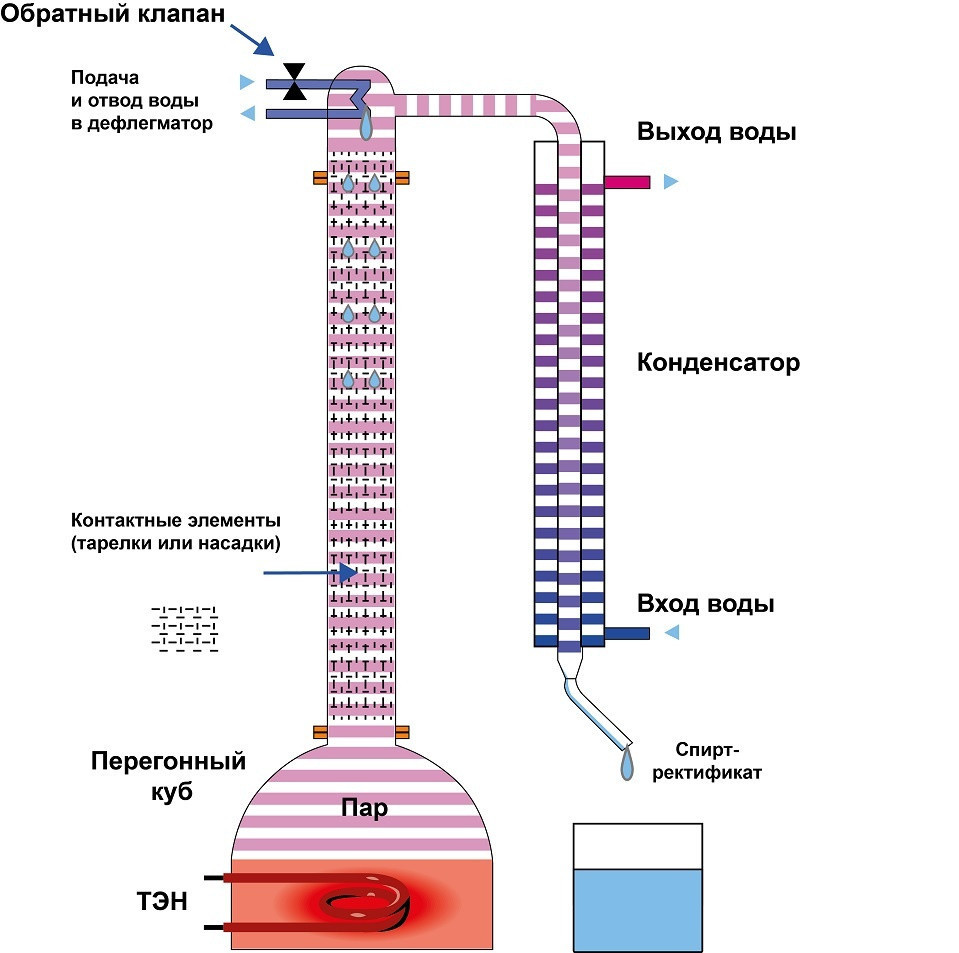

Работа ректификационной колонны

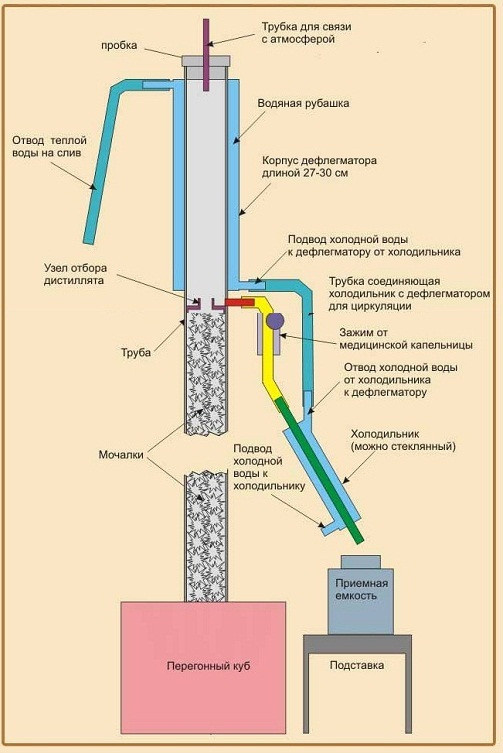

Ректификационная колонна – это устройство, предназначенное для разделения многокомпонентной жидкой смеси на отдельные фракции по температуре кипения. Представляет собой цилиндр постоянного или переменного сечения, внутри которого находятся контактные элементы — пластины или насадки.

Кроме того, почти все колонны имеют вспомогательные узлы подачи исходной смеси (спирта-сырца), контроля процесса ректификации (термометры, автоматика) и выделения дистиллята, модуль, в котором пары определенного вещества извлеченная из системы конденсируется и затем выносится наружу.

Спирт-сырец — продукт перегонки браги классическим методом перегонки, который можно «залить» в ректификационную колонну. По сути, это самогон крепостью 35-45 градусов.

Флегма: пар, сконденсировавшийся в дефлегматоре, проходит через стенки колонны.

Рефлюксное число: отношение количества мокроты к массе взятого дистиллята. В колонне дистилляции спирта есть три потока: пар, флегма и дистиллят (конечная цель). В начале процесса дистиллят не отбирают, поэтому флегмы в колонне достаточно для тепломассообмена. Затем часть паров спирта конденсируют и удаляют из колонны, а оставшиеся пары спирта продолжают создавать флегму, обеспечивая нормальную работу.

Для работы большинства установок флегмовое число должно быть не менее 3, то есть берется 25% дистиллята, остальное нужно в колонне для орошения контактных элементов. Как правило, чем медленнее удаляется спирт, тем выше качество.

Ранее мы рассказывали: Настойка на самогоне с сосновыми шишками.

Контактные устройства ректификационной колонны (тарелки и насадки)

Отвечает за многократное и одновременное разделение смеси на жидкость и пар с последующей конденсацией пара в жидкость: достижение состояния равновесия в колонне. При прочих равных условиях, чем больше в конструкции контактных устройств, тем эффективнее будет дистилляция в плане очистки спирта, так как увеличивается площадь поверхности взаимодействия фаз, что интенсифицирует весь тепломассообмен.

Теоретическая тарелка — цикл выхода из состояния равновесия с повторным его достижением. Для получения качественного спирта требуется минимум 25-30 теоретических тарелок.

Физическая плата — реально работающее устройство. Пар проходит через слой жидкости пластины в виде множества пузырьков, создавая большую контактную поверхность. В классическом дизайне физическая доска обеспечивает примерно половину условий для достижения равновесного состояния. Таким образом, для нормальной работы ректификационной колонны требуется в два раза больше физических тарелок, чем теоретический (расчетный) минимум — 50-60 штук.

Мундштуки Зачастую плиты укладывают только на промышленных объектах. В бытовых и лабораторных дистилляционных колоннах в качестве контактных элементов используются насадки, особенно многопроволочная медная (или стальная) проволока или сетки для посудомоечных машин. При этом флегма стекает тонкой струйкой вниз по всей поверхности сопла, обеспечивая максимальную площадь контакта с паром.

Есть много структур. Недостатком самодельных проволочных насадок является возможное повреждение материала (чернение, окисление), у заводских аналогов таких проблем нет.

Свойства ректификационной колонны

Материал и размеры. Ствол колонны, сопла, ковш и перегонные кубы должны быть изготовлены из пищевого, нержавеющего, жаропрочного (равномерно расширяющегося) сплава. В домашних конструкциях в качестве ведра чаще всего используют банки и скороварки.

Минимальная длина трубы отечественной ректификационной колонны 120-150 см, диаметр 30-40 мм.

Система отопления. В процессе ректификации очень важно быстро контролировать и регулировать мощность нагрева. Поэтому самым удачным решением является обогрев с помощью встроенных в дно ведра ТЭНов. Подача тепла через газовую плиту не рекомендуется, так как она не позволяет быстро менять диапазон температур (высокая инерционность системы).

Контроль процесса. Во время ректификации важно следовать инструкциям производителя колонки, в которых должны быть указаны рабочие характеристики, тепловая мощность, флегмовое число и производительность модели.

Очень сложно контролировать процесс ректификации без двух простых приборов: термометра (помогает определить правильную степень нагревания) и спиртомера (измеряет крепость полученного спирта).

Спектакль. Это не зависит от размера колонны, так как чем выше бортик (труба), тем больше физических тарелок внутри, следовательно, очистка лучше. На производительность влияет мощность нагрева, которая определяет скорость потоков пара и флегмы. Но при избыточной подаче мощности колонка захлебывается (перестает работать).

Средняя производительность отечественных ректификационных колонн составляет 1 литр в час при тепловой мощности 1 кВт.

Читайте также: Настойка иван-чая на водке или самогоне.

Влияние давления. Температура кипения жидкостей зависит от давления. Для успешной перегонки спирта давление вверху колонны должно быть близко к атмосферному — 720-780 мм рт. В противном случае при снижении давления плотность пара будет уменьшаться, а скорость испарения увеличиваться, что может привести к захлебыванию колонны. При слишком высоком давлении скорость испарения падает, что делает работу устройства неэффективной (отсутствует разделение смеси на фракции). Для поддержания правильного давления каждая дистилляционная колонна снабжена соединительной трубкой с атмосферным давлением.

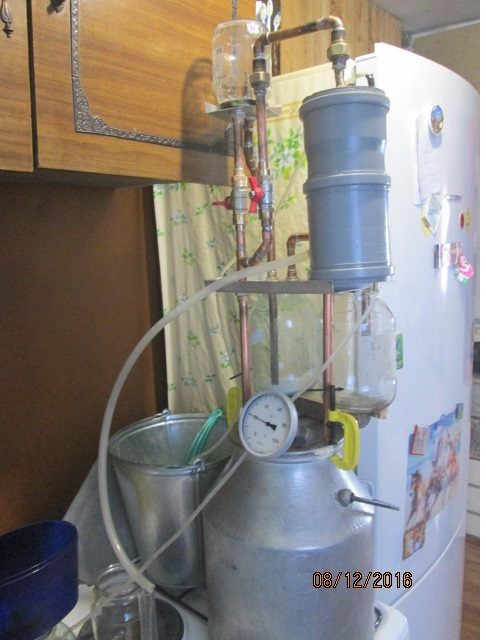

О возможности самостоятельной сборки. Теоретически ректификационная колонна не является очень сложным устройством. Конструкции успешно реализуются мастерами в домашних условиях.

Но на практике без понимания физических основ процесса ректификации, правильных расчетов параметров оборудования, подбора материалов и качественной сборки агрегатов использование домашней ректификационной колонны становится занятием опасным. Даже одна ошибка может привести к пожару, взрыву или ожогам.

Что касается безопасности, то колонки заводского образца (имеют сопроводительную документацию) более надежны и к тому же идут с инструкцией (должна быть подробной). Риск критической ситуации сводится всего к двум факторам: правильная сборка и эксплуатация по инструкции, а ведь это проблема почти всех бытовых приборов, а не только колонок или перегонных аппаратов.

Принцип работы ректификационной колонны

Ведро заполняется максимум на 2/3 объема. Перед началом монтажа необходимо проверить герметичность соединений и узлов, отключить блок отбора дистиллята и подачу охлаждающей воды. Только после этого можно приступать к нагреванию куба.

Оптимальная концентрация спиртосодержащей смеси, подаваемой в колонну, составляет 35-45%. То есть в любом случае требуется перегонка браги перед ректификацией. Полученный продукт (спирт-сырец) затем перерабатывают в колонне, получая практически чистый спирт.

Это означает, что домашняя ректификационная колонна не является полной заменой классического самогонного аппарата (дистиллятора) и может рассматриваться лишь как дополнительная ступень очистки, заменяющая повторную перегонку (вторую перегонку) в более качественных, но нивелирующих органолептических свойствах напитка.

Справедливости ради отмечу, что большинство современных моделей ректификационных колонн предполагают работу в режиме самогонного аппарата. Для продолжения дистилляции необходимо только перекрыть соединение с атмосферой и открыть блок отбора дистиллята.

Если обе форсунки закрыть одновременно, нагретая колонка может лопнуть от избыточного давления! Не делайте этих ошибок!

В промышленных установках непрерывного действия брагу обычно перегоняют сразу, но это возможно благодаря ее гигантским размерам и конструктивным особенностям. Например, стандартной считается труба высотой 80 метров и диаметром 6 метров, в которой установлено гораздо больше контактных элементов, чем в ректификационных колоннах для дома.

Размер имеет значение. Возможности винокурен в плане чистоты гораздо больше, чем при домашней перегонке

После зажигания жидкость в ведре доводится нагревателем до кипения. Образовавшийся пар поднимается вверх по колонне, затем поступает в дефлегматор, где конденсируется (появляется флегма) и возвращается в жидком виде на дно колонны по стенкам трубы, на обратном пути контактируя с поднимающимся паром в тарелках или сопла. Под действием нагревателя флегма снова превращается в пар, а пар наверху повторно конденсируется дефлегматором. Процесс становится циклическим, оба течения находятся в постоянном контакте друг с другом.

После стабилизации (паров и флегмы достаточно для равновесного состояния) вверху колонны накапливаются чистые (отделенные) фракции с самой низкой температурой кипения (метиловый спирт, ацетальдегид, эфиры, этиловый спирт), с самой высокой (сивушные масла) внизу. По мере выделения низших фракций колонна постепенно поднимается вверх.

В большинстве случаев стабильной считается колонка, в которой температура не меняется в течение 10 минут (можно начинать отбор проб) (общее время нагрева составляет от 20 до 60 минут). До этого момента устройство работает «само по себе», создавая потоки пара и мокроты, которые стремятся уравновесить друг друга. После стабилизации начинается выделение головной фракции, содержащей вредные вещества – сложные эфиры, альдегиды и метиловый спирт.

Ректификационная колонна не избавляет от необходимости разделения выхода на фракции. Как и в случае с обычным перегонным аппаратом, вам предстоит собрать «голову», «тело» и «хвост». Разница только в чистоте вывода. При ректификации фракции не «смазываются» — вещества с разной температурой кипения, но хоть на десятую долю градуса, не перекрещиваются, поэтому при отборе «тела» получается практически чистый спирт. При обычной перегонке физически невозможно разделить выход на фракции, состоящие из одного вещества, какая бы конструкция не применялась.

Если колонку вывести на оптимальный режим работы, то сложностей при подборе «тела» не возникает, так как температура все время стабильная.

Низшие фракции («хвосты») отбирают при ректификации, ориентируясь на температуру или запах, но в отличие от перегонки эти вещества не содержат спирта.

Возврат к спирту с органолептическими свойствами. Часто «хвосты» требуются, чтобы вернуть спирту-ректификату «душу» — аромат и вкус сырья, например, яблок или винограда. После завершения процесса к чистому спирту добавляют определенное количество собранных хвостовых фракций. Концентрацию рассчитывают опытным путем, экспериментируя с небольшим количеством продукта.

Преимуществом ректификации является возможность извлечения почти всего содержащегося в жидкости спирта без потери его качества. Это означает, что полученные в самогоне «головы» и «хвосты» можно перерабатывать в ректификационной колонне и получать безопасный для здоровья этиловый спирт.

Захлебывание ректификационной колонны

Каждая конструкция имеет максимальную скорость движения пара, после которой течение флегмы в ведре сначала замедляется, а затем и вовсе прекращается. Жидкость собирается в ректификационной части колонны и происходит «затопление», завершение процесса тепломассопереноса. Внутри резко падает давление, появляется странный шум или бульканье.

Причины затопления ректификационной колонны:

- превышение допустимой мощности обогрева (чаще всего);

- засорение дна устройства и переполнение ведра;

- очень низкое атмосферное давление (характерно для высокогорья);

- напряжение в сети выше 220 В; в результате увеличивается мощность нагревательных элементов;

- дизайнерские ошибки и недостатки.